Kołnierze zaślepiające w instalacjach przemysłowych – funkcje i zastosowanie

W nowoczesnych systemach rurociągowych, zarówno w sektorze chemicznym, spożywczym, jak i energetycznym, kluczową rolę odgrywa szczelność oraz możliwość bezpiecznego zarządzania przepływem mediów. Jednym z najważniejszych elementów armatury, który pozwala na skuteczne odcięcie strumienia płynu lub gazu, są kołnierze zaślepiające. Choć ich konstrukcja wydaje się prosta, pełnią one krytyczną funkcję w zapewnieniu bezpieczeństwa i ciągłości pracy instalacji.

Czym charakteryzuje się kołnierz zaślepiający?

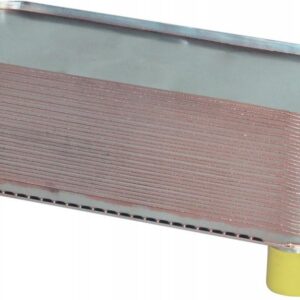

W przeciwieństwie do standardowych kołnierzy szyjkowych czy płaskich, kołnierze zaślepiające nie posiadają otworu przelotowego w części środkowej. Ich głównym zadaniem jest trwałe lub tymczasowe zamknięcie końca rurociągu, zbiornika lub zaworu. Dzięki otworom montażowym rozmieszczonym na obwodzie, są one skręcane z innym kołnierzem za pomocą śrub, co przy zastosowaniu odpowiedniej uszczelki tworzy barierę nie do przebycia dla wysokiego ciśnienia.

Kluczowe zalety i materiały wykonania

Wykorzystanie stali nierdzewnej oraz kwasoodpornej (np. gatunki 304/304L czy 316/316L) sprawia, że kołnierze zaślepiające wykazują wyjątkową odporność na korozję oraz działanie agresywnych czynników chemicznych. Do ich najważniejszych zalet należą:

- Wytrzymałość mechaniczna: Zdolność do wytrzymywania ekstremalnych skoków ciśnienia.

- Łatwość rewizji: Pozwalają na szybki dostęp do wnętrza rurociągu w celach serwisowych po ich odkręceniu.

- Wszechstronność: Możliwość stosowania w szerokim zakresie temperatur.

Zastosowanie w praktyce

Kołnierze zaślepiające są niezastąpione podczas rozbudowy sieci – pozwalają na pozostawienie „ślepego” zakończenia, które w przyszłości zostanie połączone z nową nitką rurociągu. Są również powszechnie stosowane w systemach ciśnieniowych jako dekle zamykające włazy w zbiornikach technicznych. Wybór odpowiedniego elementu powinien zawsze opierać się na normach (takich jak EN 1092-1), które precyzują wymiary oraz klasy ciśnieniowe (PN), co gwarantuje pełną kompatybilność z resztą armatury.